發(fā)布時間:2024-04-09 發(fā)布者:admin 來源:行業(yè)動態(tài) 點擊次數(shù):2021

碳纖維石墨軟氈一般由粘膠纖維、PAN纖維等原絲先經(jīng)過非織造工藝制成氈子,再經(jīng)過浸漬(主要是粘膠基需要浸漬)、預(yù)氧化、碳化、石墨化、裁剪,最終得到成品。

石墨軟氈的成型主要在前端的非織造工序,非織造是一系列復(fù)雜工藝的合稱,有多種因素會影響成品質(zhì)量,例如:將纖維梳理成網(wǎng)時,PAN纖維或粘膠纖維細、輕、較干燥,在設(shè)備的機械作用下容易起靜電,影響設(shè)備正常運行,因此需通過加抗靜電劑等方式減少靜電;鋪網(wǎng)時,鋪網(wǎng)方式有平行式、交叉式、組合式、垂直式等多種類型,鋪網(wǎng)層數(shù)可達幾十層;針刺加固時,可選用不同型號的刺針、不同的刺針排布方式、不同的針刺次數(shù)。

這些僅僅是非織造工藝中采用干法成網(wǎng)、針刺加固的一小部分,非織造還有多種不同的技術(shù)路線。

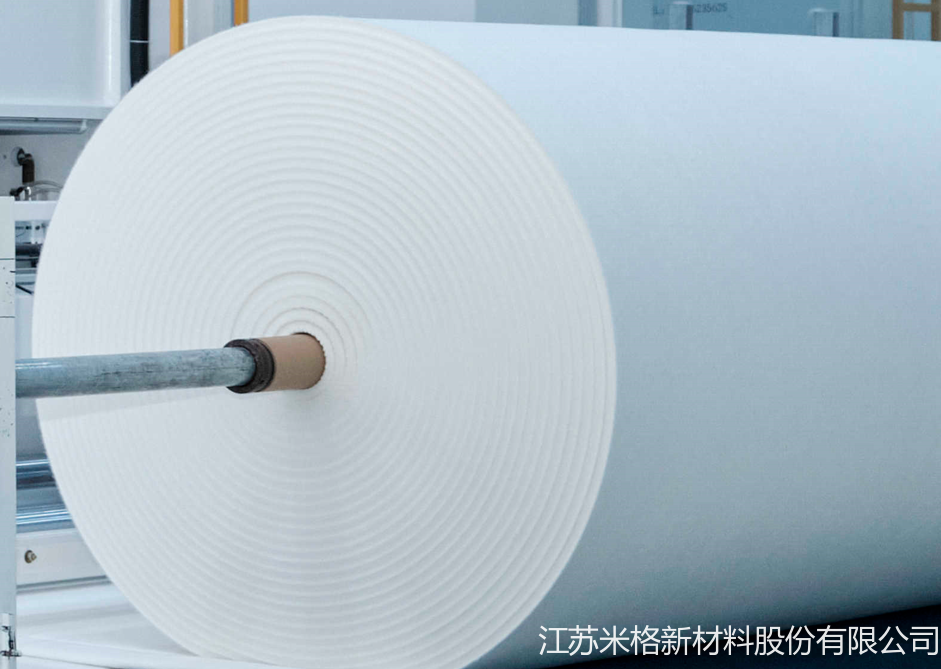

碳纖維石墨軟氈通過非織造工藝成型

原絲纖維成型后,從預(yù)氧化開始由于氈子中的非碳元素一步步減少,石墨軟氈相對于預(yù)氧化之前的氈子,其長度、寬度、厚度均會縮小。但未裁剪的石墨軟氈仍然是一塊面積巨大的材料,長度可達40m,寬度可達1.6m。

根據(jù)應(yīng)用需求,對石墨軟氈兩端及兩側(cè)不平整部分進行裁剪,還可繼續(xù)裁剪成面積合適的長方形軟氈、圓形軟氈,以及用于制作硬氈的各種形狀坯料等。

從主要性能指標來看,石墨軟氈的密度僅0.10g/cm3左右,約是水的密度的十分之一。石墨化之后的纖維本身就輕且細,再加上大量纖維之間形成小空間,讓軟氈的密度如此之低。

高純/高效粘膠基石墨軟氈的導(dǎo)熱系數(shù)在1150℃約為0.10-0.15W/m·k,導(dǎo)熱系數(shù)越低,保溫性能越好。

硬氈的成型主要有軟氈層壓固化成型和濕法成型兩種方式。常見的層壓法制作碳纖維石墨硬氈以軟氈為原料,生產(chǎn)工藝始于裁剪:從軟氈上裁剪多塊尺寸略大于最終所需成品硬氈尺寸的坯料。裁剪后浸漬樹脂等粘結(jié)材料,并按所需硬氈厚度將浸漬后的坯料鋪疊多層。

軟氈生產(chǎn)中的浸漬主要是浸漬催化劑,讓粘膠纖維在后續(xù)熱處理中更穩(wěn)定;而硬氈的浸漬主要是浸漬熱固性樹脂,在后續(xù)加熱固化過程中,液態(tài)的樹脂凝固,多層軟氈與樹脂緊密結(jié)合成型。

樹脂+碳纖維石墨軟氈,讓材料在某些性能上能實現(xiàn)“1+1>2”的效果。浸漬了樹脂的多層鋪疊的軟氈經(jīng)過升溫固化,已不像軟氈一樣可以卷起來,材料的密度、抗壓強度也有所增加。

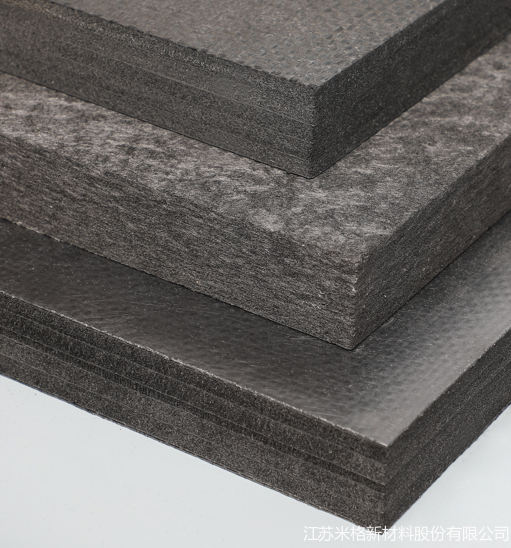

碳纖維石墨硬氈由多層軟氈與樹脂固化成型

但這還不是碳纖維石墨硬氈。因為其中的樹脂含有大量碳以外的其他元素,需經(jīng)過碳化、石墨化等工藝去除。

樹脂中的碳作為基體,碳纖維石墨軟氈作為增強體,它們復(fù)合在一起,最終成為硬氈這種復(fù)合材料。所以碳纖維石墨硬氈又稱石墨硬質(zhì)復(fù)合氈。

軟氈纖維之間的小空間填充了樹脂并固化后,半成品的密度必然高于原料軟氈;碳化、石墨化之后,樹脂失去了氫、氧原子等,密度又有所降低,但樹脂中留下的碳讓石墨硬氈密度仍然高于原料軟氈的密度。硬氈密度約為0.13-0.25g/cm3。

石墨化之后硬氈的面積與固化之后半成品的面積幾乎一樣,一般小于裁剪前的原料軟氈。

根據(jù)形狀、表觀要求,硬氈還需要進行機加工、涂層或貼碳布、石墨紙等處理。

相較于碳纖維石墨軟氈,硬氈的導(dǎo)熱系數(shù)略高,保溫性不如軟氈,但其使用壽命更長,例如在單晶爐中軟氈的使用壽命約為6個月,而硬氈大概12個月更換一次。